-

最近の投稿

アーカイブ

カテゴリー

投稿日カレンダー

2026年2月 日 月 火 水 木 金 土 « 1月 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

本記事は、建設会社・足場施工会社の現場責任者、資材担当者、元請の安全衛生担当者など「次世代足場」を導入・指定・比較検討している方に向けて、従来足場(枠組足場・クサビ式足場など)との違い、代表製品の特徴、メリット・デメリット、施工フロー、費用感、選定時のチェックポイントまでをご説明します。検索でよく見かけるIq(アイキュー)やアルバトロス、ダーウィン等の名称が何を指すのか、どの現場で効果が出るのかを整理し、読者が「自社の現場に合うか」を判断できる内容にまとめます。

目次

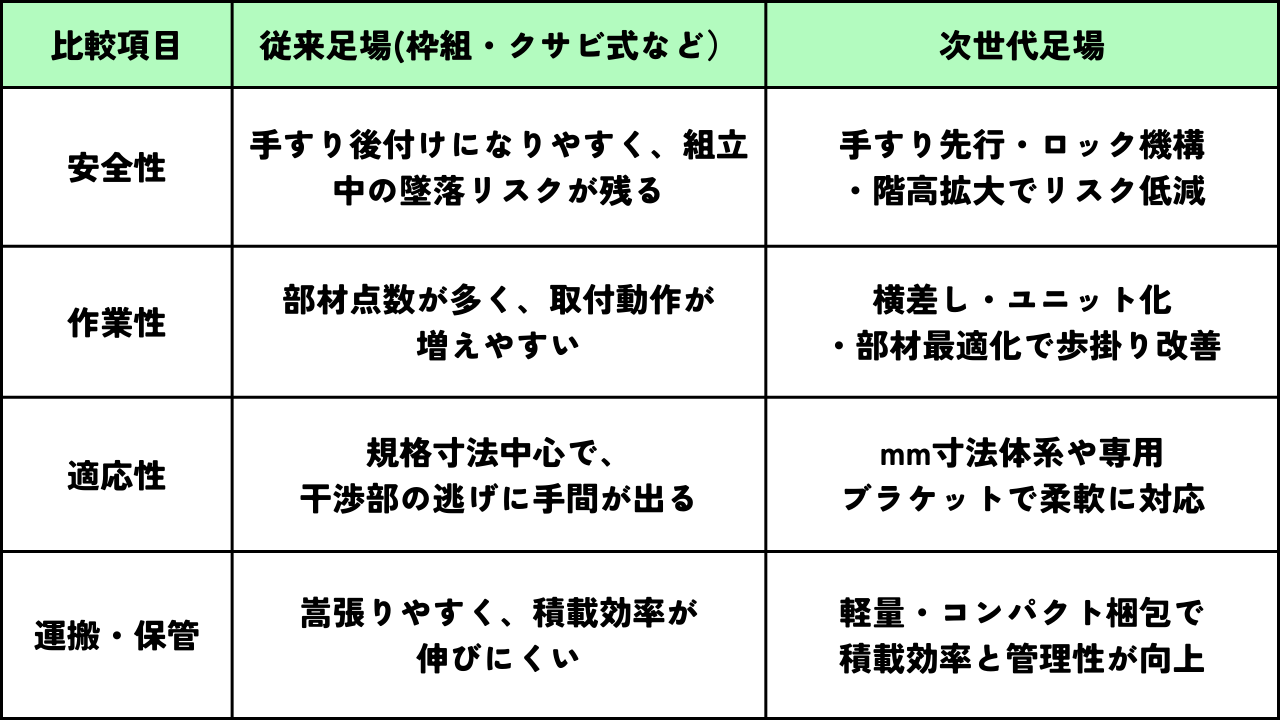

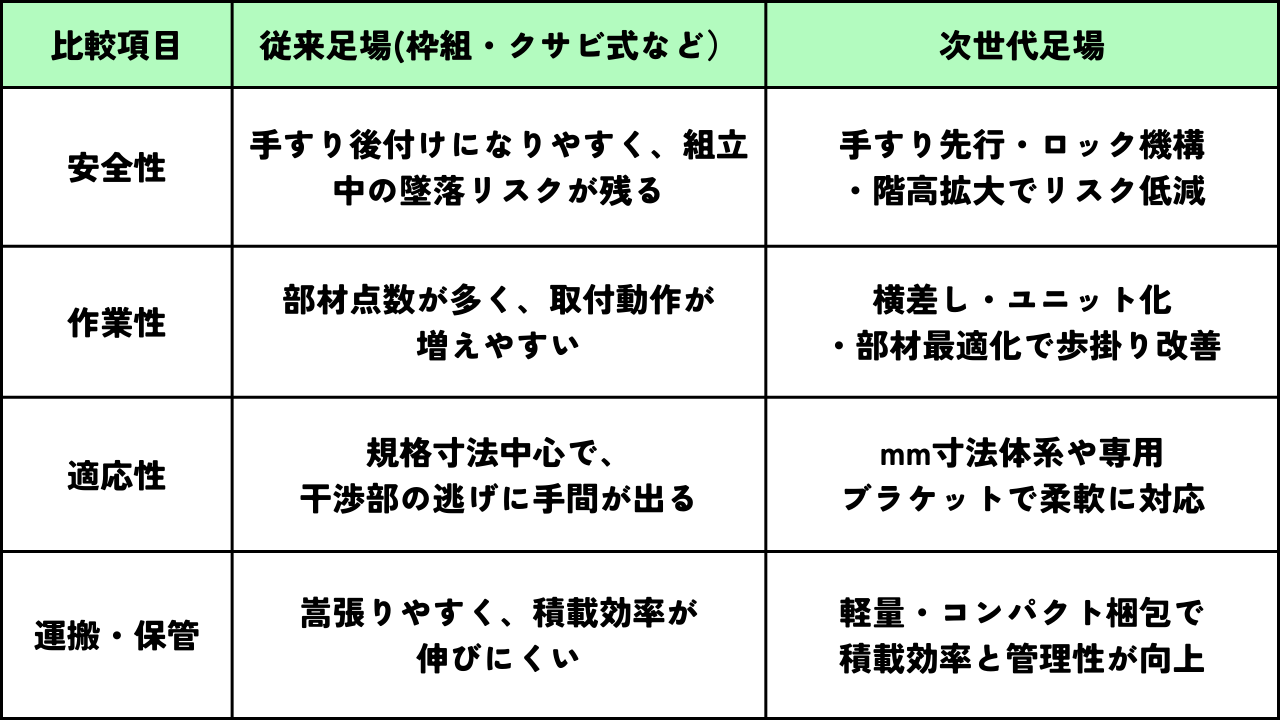

次世代足場とは、従来の枠組足場やクサビ式足場で課題になりやすかった「安全性」「作業性(歩掛り)」「運搬・保管効率」を、システム設計から改善した足場の総称です。代表例としてタカミヤのIqシステム、アルバトロス、ダーウィン等があり、階高1800~1900mmの確保、手すり先行工法への適合、部材点数の最適化、軽量化・コンパクト化などを通じて、現場のリスクとムダを減らします。設計の柔軟性も大きな強みで、mm単位の寸法体系や専用ブラケット等により、狭小地・凹凸のある外壁・設備が干渉する箇所でも「必要なところに必要な作業床」を作りやすいのが特徴です。安全性の向上要素としては、先行手すりで墜落リスクを下げること、部材のロック機構で不完全固定を減らすこと、階高を上げて頭部接触や無理姿勢を減らすことなどが挙げられます。作業効率は、横差し・ポケットロック等で取付動作が単純化され、部材が軽く運搬回数も減るため、組立・解体の時間短縮と人員最適化につながります。例えば中層ビル改修で、従来クサビ式だと通路が低く屈み姿勢が多い現場でも、階高1900mmの次世代足場に切替えることで通行性が改善し、資材運搬の滞留が減って工程が安定した、という導入例が多く報告されています。

従来のクサビ式足場は、支柱の緊結部(フランジ)に手すりや布材を差し込み、クサビを打ち込んで固定する方式が一般的です。構造がシンプルで普及率が高い一方、取付方向が限定される・部材が多い・組立中に手すりが未設置になりやすいなど、現場条件によっては安全と効率の両面で課題が出ます。次世代足場は、同じ「打撃で固定する」思想を残しつつも、横から差し込める接合、ポケットに落とし込むロック、先行手すりを標準化しやすい部材構成など、作業手順そのものを短くする設計が特徴です。また、階高1800〜1900mmに設定し、作業床内の移動・資材運搬・姿勢保持を改善することで、単純な組立速度だけでなく「現場全体の流れ」を良くする狙いがあります。結果として、同じ面積でも必要人員や段取り替えが減り、工程のブレが小さくなるのが次世代足場の価値です。

足場の強度・安全性は、感覚ではなく「認定・試験データ」で確認するのが基本です。

次世代足場の多くは、仮設工業会の認定や、製品によっては国土交通大臣の承認(用途・構造により扱いが異なる)など、第三者評価の枠組みで性能を示しています。評価では、支柱・手すり・布材・緊結部の耐力、繰返し荷重に対する変形、ロック部の保持性能などが確認され、現場で起きやすい「不完全固定」「部材の抜け」「過大なたわみ」を抑える設計になっているかがポイントになります。次世代足場は、接合部のガタを抑える形状や、ロックが視認しやすい構造、手すり先行で墜落防止を先に作れる部材体系などにより、ヒューマンエラーの影響を小さくする方向で安全性を高めています。導入時は、カタログの数値だけでなく、認定番号・適用範囲・使用条件(許容荷重、支保工兼用の可否等)まで確認することが重要です。

次世代足場が「現場が広く感じる」と言われる最大の理由は、階高(1層の高さ)を1800〜1900mmに設定できる点です。従来の枠組足場では一般的に1700mm程度の規格が多く、ヘルメット着用時に頭が当たりやすい、屈み姿勢で移動する、資材を担いだまま通行しづらいといった問題が起きがちです。階高が上がると、通行性が改善し、資材運搬の滞留が減り、作業者同士のすれ違いも安全になります。さらに、空間効率が上がることで、作業床上の「置き場」や「仮置き動線」を確保しやすくなり、結果として段取り替え回数が減って作業効率が上がります。安全面でも、無理な姿勢が減ることで転倒・つまずき・頭部接触のリスクが下がり、疲労軽減による注意力低下の抑制にもつながります。

次世代足場の設計思想としてよく語られるのが、mm単位での寸法体系(モジュール)と、部材点数の最適化による「コンパクト化」です。ここでいうコンパクト化は、単に部材が小さいという意味ではなく、必要な強度を確保しながら軽量化し、運搬・保管・組立のムダを減らすことを指します。例えば、横から差し込める手すりや布材、専用ブラケットでの張出し調整などにより、干渉部のために無理な組み替えをする回数が減ります。また、梱包形態が工夫されている製品では、トラック積載効率が上がり、現場搬入回数や荷下ろし時間の短縮につながります。結果として、資材ヤードが狭い現場や、搬入制限が厳しい都心部の改修工事などで、次世代足場のメリットが出やすくなります。

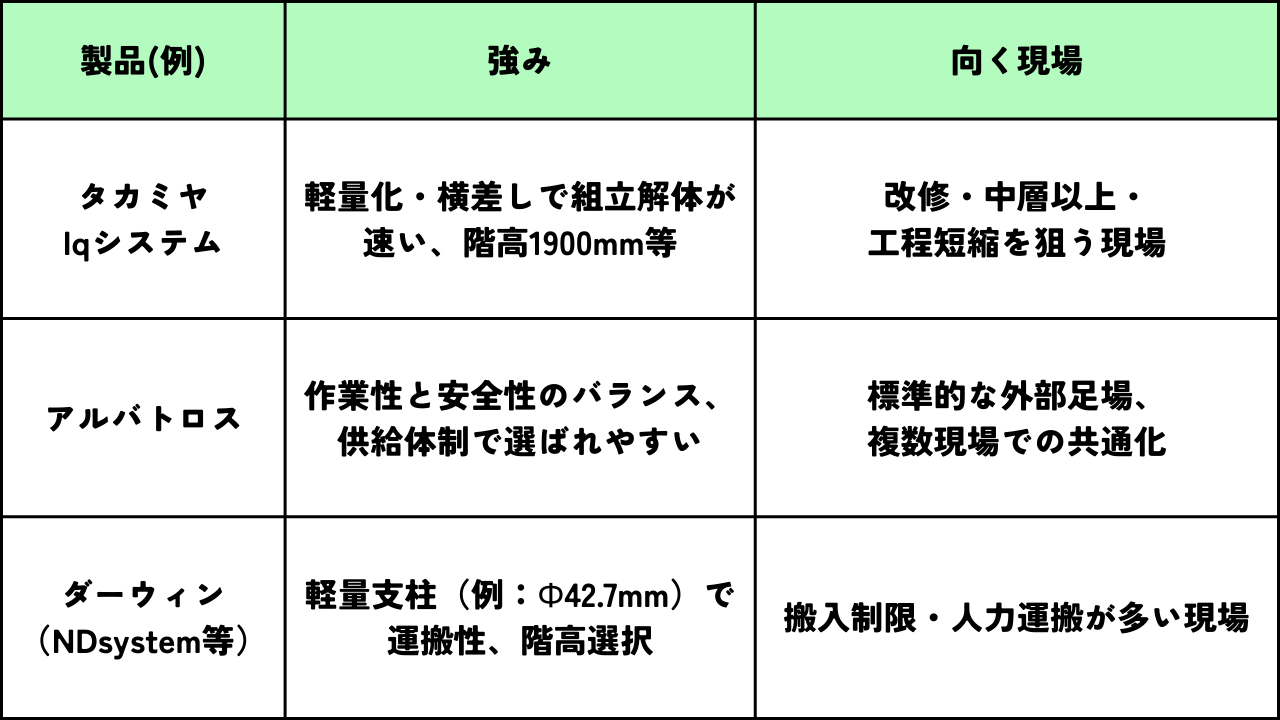

次世代足場は「これが唯一の規格」というものではなく、メーカーごとに接合方式・部材構成・対応工法(手すり先行、支保工兼用など)に違いがあります。そのためランキングは、単純な人気順ではなく、現場での採用が多い代表格を「比較検討の起点」として整理するのが実務的です。代表例として、タカミヤのIqシステムは軽量化と横スライド装着の思想で普及が進み、アルバトロスやダーウィンなども手すり先行や階高選択で支持されています。選定では、認定取得状況、部材供給体制(レンタル網・支店在庫)、互換性、支保工対応の可否、現場での組立性(ハンマー1本で完結するか等)をセットで見てください。ここでは代表製品の特徴を俯瞰し、用途別に「どれが向くか」を判断できるようにします。

タカミヤのIqシステムは、次世代足場の代表格として比較記事でも頻繁に登場します。特徴として語られやすいのが、従来クサビ式支柱と比べた軽量化、そしてフランジ部へ横から差し込むような装着思想により、取付動作を単純化している点です。これにより、高所での「持ち替え」「角度合わせ」「差し込み直し」が減り、組立・解体の歩掛り改善が期待できます。また階高1900mmの設定は、通行性と作業姿勢の改善に直結し、改修工事での資材運搬や複数職種の同時作業でもストレスが出にくいのが利点です。導入検討では、手すり先行の標準手順、必要ブラケットの種類、レンタル供給(支店在庫)といった運用面まで含めて、現場の標準化に向くかを確認しましょう。

アルバトロスやダーウィンなど、次世代足場はメーカーごとに「現場で効くポイント」が少しずつ異なります。例えば、軽量支柱を前面に出して人力運搬の負担を下げる設計、階高を1800mmと1900mmで選べる設計、手すり先行を組み込みやすい部材体系など、狙いが分かれます。重要なのは、カタログ上の差よりも、貴社の現場で発生している課題(搬入制限、狭小、工程短縮、安全指摘、支保工兼用など)に対して、どの製品が最短で効くかです。また、同じ性能でも「レンタル会社の在庫量」「支店間融通」「部材欠品時の代替可否」で運用難易度が変わります。メーカー比較は、性能×供給体制×教育(施工要領の浸透)の3点で評価すると失敗しにくくなります。

次世代足場は外部足場としての利用が中心ですが、現場によっては大組(ユニット化して吊り込み・撤去を効率化)、兼用(既存の枠組・クサビ式と一部混在)、支保工対応(型枠支保工としての利用)など、用途が広がります。用途別に見ると、改修工事では通行性と安全性を優先して階高1900mmを選ぶ、狭小地ではコンパクト梱包と部材の軽さを重視する、工場定修では短工期に合わせて大組・ユニット化を検討する、といった判断が現実的です。支保工兼用を狙う場合は、許容荷重や設計条件が外部足場と異なるため、製品の適用範囲と承認・認定の条件を必ず確認してください。「何にでも使える」ではなく、「使い分けると強い」のが次世代足場の捉え方です。

次世代足場を選ぶ際、性能比較と同じくらい重要なのが「認定取得状況」と「承認プロセス」の理解です。仮設工業会の認定は、一定の試験・評価を経て性能が確認されていることの目安になり、元請の安全基準や現場の提出書類(施工計画書、使用材料一覧等)でも説明しやすくなります。一方で、認定がある=どんな使い方でもOKではありません。適用範囲(外部足場としての使用条件、支保工兼用の可否、許容荷重、組立手順)を外れると、性能が担保されない可能性があります。承認プロセスとしては、製品資料の取り寄せ→認定番号・試験データ確認→施工要領書の社内標準化→現場教育→初回現場での立会い・是正、という流れで進めると、導入後の事故・手戻りを減らせます。

次世代足場は「安全で速い」と言われる一方、導入すれば必ず得をする万能ツールではありません。メリットは、安全性の底上げと歩掛り改善、運搬・保管の効率化など、現場のムダとリスクを同時に減らせる点にあります。一方で、初期投資やレンタル単価、互換性、教育コスト、部材不足時の運用など、導入側が吸収すべき負担も存在します。ここでは、現場で実際に差が出るポイントに絞って、メリット・デメリットを「なぜそうなるのか」まで掘り下げます。結論としては、短工期・改修・狭小・安全要求が高い現場ほどメリットが出やすく、単発現場や教育が回らない体制では効果が出にくい傾向があります。

次世代足場の最大のメリットは、安全性の向上を「作業者の注意力」だけに頼らず、システムとして実現しやすい点です。従来足場では、組立中に手すりが後追いになりやすく、墜落リスクが残る時間帯が発生します。次世代足場は手すり先行工法に適合しやすい部材体系や、ロック機構の確実性・視認性を高める設計により、不完全固定や手順抜けのリスクを下げます。施工効率の面では、横差し・ポケットロック等で取付動作が単純化され、部材の軽量化・点数最適化で運搬回数も減るため、組立解体の作業時間短縮と人員削減(適正化)が起こりやすくなります。コスト面は、単価だけを見ると従来より高く見えることがありますが、長期的には事故リスク低減、工期短縮、搬入回数削減、部材の破損・紛失低減、保管効率向上などが効き、トータルコストで有利になるケースが多いです。

次世代足場のデメリットは、主に「導入・運用のハードル」に集約されます。

①購入の場合は初期投資が大きく、レンタルでも単価が従来資材より高めに設定されることがあります。

②互換性の問題です。

現場で従来の枠組・クサビ式資材と混在させたい場合、接合部の規格や安全基準の整合が取れず、想定より部材が増える・特注対応が必要になることがあります。

③教育と標準化のコストです。

ロック機構が優れていても、施工要領を守らなければ性能は出ません。

初回導入時は、組立手順の周知、点検項目の追加、元請への説明資料整備などが必要で、現場が忙しいほど形骸化しやすい点に注意が必要です。最後に、供給体制の差もデメリットになり得ます。支店在庫が薄い地域では、欠品時の代替が効かず工程リスクになるため、調達網まで含めて選定する必要があります。

次世代足場で効率を出すには、製品性能だけでなく「搬入→組立→運用→解体→返却」までの流れを一体で最適化することが重要です。現場では、組立スピードよりも、搬入待ち・資材探し・通路渋滞・手戻り是正といった周辺ロスが工程を押す原因になりがちです。次世代足場はコンパクト梱包や部材点数の最適化で周辺ロスを減らしやすい反面、部材の取り違えや不足が起きるとメリットが相殺されます。したがって、梱包単位の設計、荷姿のルール化、部材の定位置管理、先行手すりの手順固定など、運用設計が成果を左右します。ここでは、現場で再現性高く効率を上げるためのポイントを工程別に整理します。

搬入で差が出るのは、資材の「荷姿」と「置き場設計」です。次世代足場はコンパクト化されている分、梱包単位を揃えると積載効率が上がり、搬入回数や荷下ろし時間を削減できます。一方で、現場で梱包をバラしてしまうと、部材が散らばり探す時間が増え、結果的に歩掛りが悪化します。おすすめは、層(1段)ごと、通り芯ごと、または作業班ごとに「必要部材一式」を梱包単位で分け、荷下ろし後にそのまま組立地点へ横持ちできる形にすることです。配送面では、支店・倉庫と連携して欠品リスクを事前に潰し、追加発注が出やすい部材(ブラケット、手すり、布材など)を余裕数量で手配すると工程が安定します。

次世代足場の多くは、ハンマー1本で組立・解体が完結する思想を持ち、ポケットロックや横差し機構で「差し込む→落とす/打つ→固定」の動作を短縮します。従来方式では、部材の角度合わせや差し込み直しが発生しやすく、高所での持ち替えが増えるほどリスクと疲労が増えます。ポケットロック方式は、部材の受け側にガイドがあり、狙いが付けやすいことで取付ミスを減らし、結果として是正作業(やり直し)を抑えます。効率アップのコツは、ロック確認を「個人の感覚」にせず、打撃音・目視ポイント・触診ポイントなど、現場で共通の確認基準を作ることです。また、先行手すりの手順を固定し、組立中の無手すり区間を最小化すると、安全と効率が両立します。

次世代足場は、現場での効率だけでなく、倉庫・ヤードでの管理効率も成果に直結します。部材点数が最適化されている反面、専用部材(ブラケット、手すり、布材、端部部材など)が欠けると組めないケースがあり、在庫の偏りが工程リスクになります。在庫最適化の基本は、現場でよく使う標準構成を「セット品番」や「ピッキングリスト」として固定し、出庫時点で不足が見える仕組みにすることです。また、返却時に変形・欠損・ロック部の摩耗を点検し、次回現場での不具合を未然に防ぐことが、長期的なコスト削減につながります。支店間融通が可能なレンタル網を使う場合でも、輸送リードタイムがあるため、工程の山場前に前倒しで確保する運用が重要です。

解体は、組立よりも墜落・落下のリスクが上がりやすい工程です。次世代足場でも、手順を誤れば危険性は変わりません。安全に解体するポイントは、先行手すりの考え方を解体側にも適用し、「外す順番」を固定することです。具体的には、作業床の端部から無計画に外すのではなく、常に手すり・親綱等の墜落防止が確保された状態で、部材を内側へ回収していきます。大組(ユニット)撤去を行う場合は、吊り荷の重心、玉掛け位置、合図者の配置、立入禁止範囲の設定が必須で、ユニット化の効率メリットと引き換えに、揚重計画の精度が求められます。

また、解体材の仮置きは通路を塞ぎやすいので、荷下ろし場所と回収動線を事前に決め、落下防止措置(結束・養生)も含めて計画しましょう。

次世代足場の価値は、カタログスペックよりも「現場で何が減ったか」で判断するのが確実です。代表的な効果は、墜落リスクの低減、通行性改善による滞留削減、組立解体の歩掛り改善、搬入回数削減などです。特に改修工事や短工期案件では、足場工程が全体工程のボトルネックになりやすく、足場の効率化がそのまま工期短縮に直結します。また、mm単位の調整や専用ブラケットで隙間を詰められると、作業床の安全性が上がり、手元作業の品質も安定します。ここでは、よくある採用シーンと、効果が出る理由をセットで紹介します。

中層〜高層のビル改修や、仮設計画が複雑な現場では、次世代足場の採用が増えています。理由は、複数職種が同時に動くため通路の確保が重要であり、階高の余裕が安全と効率の両方に効くからです。また、都心部では搬入制限が厳しく、夜間搬入や小口搬入になりがちです。コンパクト梱包・軽量部材の次世代足場は、積載効率を上げて搬入回数を減らし、荷下ろし時間も短縮しやすい点が評価されます。さらに、元請から手すり先行や安全基準の厳格化を求められる現場では、システムとして対応しやすい次世代足場が選定されやすくなります。採用実績の多い現場ほど、施工要領の標準化が進み、次の現場でさらに効率が上がる好循環が生まれます。

足場の事故やヒヤリハットは、「わずかな隙間」や「無理な姿勢」から起きることが少なくありません。次世代足場では、mm寸法の考え方や専用ブラケットにより、壁際の隙間を詰めたり、干渉物を避けながら作業床を確保したりしやすくなります。隙間が小さくなると、踏み外しリスクが下がるだけでなく、工具・部材の落下リスクも減ります。また、作業床が確保できることで、脚立や無理な足場板の渡し方に頼る場面が減り、現場の安全文化にも良い影響が出ます。改修現場では配管・看板・庇などの干渉が多く、従来足場だと「一部だけ作業床が作れない」状況が起きがちです。次世代足場の調整力は、こうした局所的な弱点を潰すのに有効です。

次世代足場の紹介記事では、施工効率が30〜40%向上したという目安が示されることがあります。この数字が現実になる条件は、単に部材が良いからではなく、現場運用が噛み合っていることです。例えば、従来は枠組足場で施工歩掛りが伸びず、資材運搬の滞留と手戻りが多かった現場で、次世代足場に切替えたうえで、層別梱包・先行手すり手順固定・ロック確認の標準化を徹底した結果、組立解体の実作業時間が短縮し、待ち時間も減ってトータルで約30%改善した、というパターンが典型です。重要なのは、改善の内訳を分解して把握することです。「組立が速い」だけでなく、「探す時間が減った」「通路が広くなり運搬が詰まらない」「是正が減った」など、周辺ロスの削減が効率向上の本体になることが多いです。

次世代足場は外部足場だけでなく、追加ブラケット等で張出し・受けを作り、現場条件に合わせて拡張できる点が強みです。例えば、設備更新で配管ラック周りに作業床が必要な現場や、庇・段差が多い外壁で作業床を連続させたい現場では、ブラケットで逃げと支持を作ることで、安全な作業空間を確保できます。支保工としての利用を検討する場合は、外部足場とは設計条件が変わるため、許容荷重・支点条件・部材の組合せ制限を必ず守る必要があります。「現場で何とかする」運用は危険で、メーカーの施工要領書と設計資料に基づき、必要なら有資格者・設計担当と連携して計画してください。適切に計画できれば、専用部材で拡張しつつ、部材共通化による調達効率も狙えるため、複数現場を回す会社ほどメリットが出ます。

次世代足場は、従来の枠組足場・クサビ式足場の課題だった墜落リスク、通行性の悪さ、部材点数の多さ、運搬・保管のムダを、システム設計で改善する足場です。階高1800〜1900mmの確保、手すり先行への適合、ロック機構の確実性、mm寸法の調整力、コンパクト梱包などにより、安全性と作業効率を同時に引き上げやすいのが強みです。一方で、初期投資やレンタル単価、互換性、教育・標準化、供給体制といった導入ハードルもあるため、現場課題と運用体制に合わせた選定が欠かせません。導入を成功させるコツは、認定・試験データで根拠を確認し、搬入から解体までの運用を標準化し、欠品しやすい部材を含めて調達計画を作ることです。自社の現場条件(短工期、狭小、改修、搬入制限、安全要求)に照らして、最も効果が出る製品・運用を選びましょう。

次世代足場の導入は、製品選びだけでなく、現場条件に合わせた足場計画、搬入計画、手すり先行を前提とした施工手順の標準化まで含めて初めて効果が出ます。エイシン工業では、改修・新築・狭小地など現場特性に合わせて、次世代足場を含む最適な仮設計画をご提案し、安全と工程の両立を支援します。「どのメーカーが合うか分からない」「元請の安全基準に合わせたい」「短工期で足場工程を圧縮したい」などの課題があれば、現場条件を整理したうえでご相談ください。必要に応じて、認定資料の確認、部材構成の最適化、欠品リスクを抑える手配計画まで含めてサポートします。